Intelligente Produkte, die miteinander und mit einem übergeordneten System kommunizieren, sind ein lang gehegter Traum der Technikwelt. Damit dieser Traum wahr werden konnte, mussten zwei zentrale Bedingungen erfüllt werden. Eine Bedingung bestand darin, dass Komponenten und Produkten bereits Rechensysteme, Sensoren und Schnittstellen eingebaut werden können. Mit ihnen erfassen sie ihren Zustand und kommunizieren mit anderen Bauteilen und Systemen. Diese Bedingung wurde erfüllt durch das Voranschreiten von Miniaturisierungstechniken („embedded systems“). Sensoren, Rechner oder Sender sind mittlerweile nicht selten auf Fingernagelgröße konzentriert.

Die zweite Bedingung war die Möglichkeit der eindeutigen Identifizierbarkeit eines Produkts und seiner Komponenten. Diese wurde über das Internetprotokoll IPv6 realisiert. IPv6 stellt 340 Sextillionen Adressen zur Verfügung; eine Sextillion ist eine „1“ mit 36 Nullen. Damit ist ein Zustand erreicht, der als „Internet der Dinge / internet of things“ (IOT) bezeichnet wird. In allen entwickelten Industriestaaten wird nun mit Hochdruck daran gearbeitet, die Möglichkeiten des Internets der Dinge auch zur Erhöhung der Produktivität industrieller Prozesse zu nutzen. Schon in naher Zukunft kann die automatisierte und nahezu menschenleere Fabrik – die „smart factory“ – Realität werden. Die Arbeit in einer solchen Fabrik erledigen „cyber-physische“ Systeme mit integrierten Produktions- und Kommunikations-Fähigkeiten sowie Steuerungs- und Regelungsfunktionen.

Um im globalen Wettbewerb zu bestehen, rief das Bundesministerium für Bildung und Forschung die Initiative „Industrie 4.0“ ins Leben. Eine ganz ähnliche Zielrichtung verfolgt in den USA „Advanced Manufacturing Partnership 2.0“ – kurz AMP 2.0. Japan hat die „Industrial Value Chain Initiative“ gestartet und das chinesische Programm heißt „Made in China 2025“. Weltweit ziehen Politik, Industrie und Forschungsinstitute an einem Strang – oder versuchen es zumindest. Die Entwicklung ist bereits weit vorangeschritten – vor allem in China. Das Fraunhofer-Institut berichtet, dass chinesische Erfinder zwischen 2013 und 2015 auf dem Gebiet der Basistechnologien für Industrie 4.0 über 2.500 Patente angemeldet haben. Damit liegen sie deutlich vor den USA mit 1.065 und Deutschland mit 441 Anmeldungen¹.

Wo bleibt die Dokumentation?

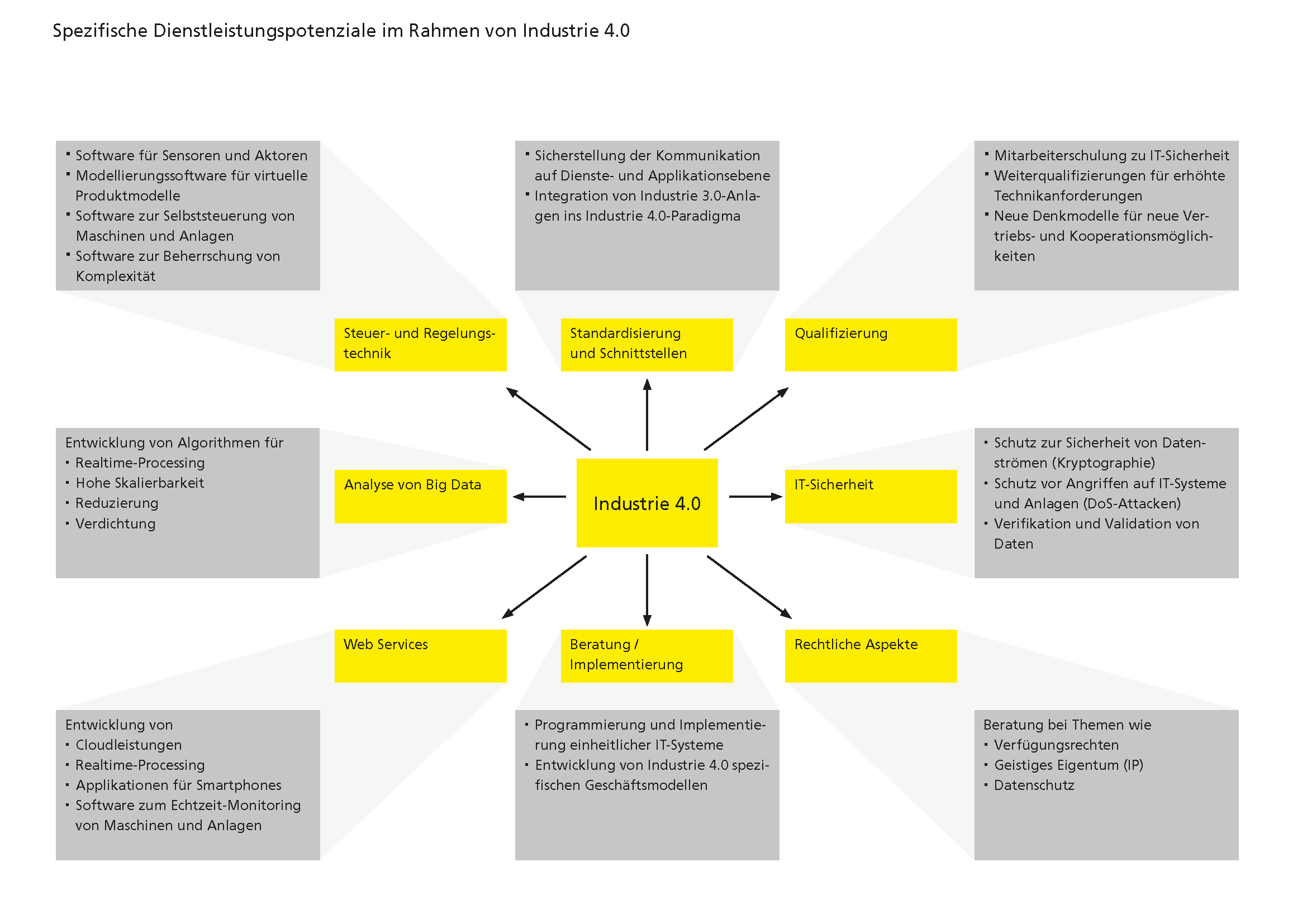

Umwälzungen in der Industrie bleiben nicht ohne Auswirkungen auf industrienahe Dienstleistungen. Im Umfeld Technische Dokumentation stellt sich Entscheidern die Frage: Was bedeutet Industrie 4.0 für die Informationen rund um technische Produkte? Vor welche Herausforderungen stellt Industrie 4.0 Unternehmen und was muss die Technische Dokumentation tun, damit diese Herausforderungen bewältigt werden können?

Im Zusammenhang mit der Frage nach der Doku ist einerseits der Blick auf den Produktentstehungs- und Produktionsprozess zu werfen: Welche Informationen werden benötigt, um etwas herzustellen? Auf der anderen Seite gibt es die Sicht auf den Informationsbedarf des „Verbrauchers“ / Kunden: Welche Informationen werden für den Betrieb des Produkts und für weitere Lebensphasen benötigt?

Dokumentation in der Produktion

Wenn Maschinen, Aggregate und Komponenten weitgehend automatisch produzieren, miteinander und mit übergeordneten Systemen kommunizieren und selbsttätig auf sich ändernde Anforderungen reagieren, wird der Anwender für produktionsnahe Aufgaben – z. B. Einrichten, Umrüsten, Werkzeugwechsel, Überwachung – nicht mehr benötigt. Entsprechend werden auch die Informationen nicht mehr benötigt, die ein Anwender braucht, um die Tätigkeiten auszuführen.

Andererseits werden die Anforderungen in den Situationen steigen, in denen der Anwender tatsächlich eingreift. Stillstände und Produktionsausfälle werden einen höheren wirtschaftlichen Schaden verursachen als heute. Insofern steigen die Anforderungen beispielsweise an Wartungs- und Serviceinformationen. Entscheidend wird sein, dass der Anwender genau die richtigen Informationen am richtigen Ort zur richtigen Zeit im richtigen Medium erhält – genauso, wie die am Prozess beteiligten Maschinen und Komponenten.

Dieser Aspekt wird im „Internet der Dinge“ vermutlich weitgehend automatisch geregelt werden. Komponenten teilen selbst mit, wenn ein kritischer Zustand erreicht und eine Wartungstätigkeit erforderlich ist. Die hierzu benötigten Informationen stehen automatisch zur Verfügung. Die Vernetzung von Teilen und Informationen stellt sicher, dass ein benötigtes Ersatzteil zeitgleich mit dem Techniker vor Ort eintrifft.

Dokumentation für Anwender

Effizientere und flexiblere Produktionsprozesse führen nicht nur zu einer höheren Produktivität der „smart factories“. Produkte werden in höherem Maße kundenspezifisch gefertigt. Innovationszyklen verkürzen sich drastisch. Es besteht auch keine Notwendigkeit mehr, eine Produktionsanlage möglichst lange in einem definierten Zustand zu betreiben, damit sie sich amortisiert.

„Ein massiver Umbruch steht bevor, ganze Betriebsabläufe werden sich verändern. Um wettbewerbsfähig zu bleiben, sind Flexibilität und Individualität in der Produktion und Logistik gefragt. Fast alle Industrieunternehmen haben diese Notwendigkeit erkannt und wollen bis 2020 ihre gesamte Wertschöpfungskette digitalisieren. Allein die Deutschen nehmen dafür 40 Milliarden Euro in die Hand.“²

Die Technische Redaktion muss dieser Situation gerecht werden, indem sie schnell die relevante Dokumentation verfügbar macht – die genauso individuell sein muss wie die Produkte. Auch die Anforderungen an Pre-Sales-Informationen ändern sich. Hier werden vermutlich klassische Kataloge, die ein definiertes Produktspektrum präsentieren, noch stärker durch Produktkonfiguratoren ersetzt.

Was tun?

Soweit bislang erkennbar, ändern sich die Anforderungen an die Dokumentation vordergründig nicht wesentlich. Verändern werden sich vor allem die Geschwindigkeit, mit der Dokumentation verfügbar gemacht werden muss, und die Anzahl an Varianten und Sprachen, in denen die Dokumentation benötigt wird. Hier greifen bekannte und bewährte Mechanismen und Methoden – feinteilige Modularisierung, Standardisierung, (teil-)automatisierte Erstellungs-, Verwaltungs-, Übersetzungs- und Publikationsprozesse etc. Mit XML und XML-fähigen Tools ist die technologische Grundlage verfügbar, strukturierte Daten individuell und flexibel für die Produkte zusammenzustellen und verschiedene Medien zu bedienen.

Für Entscheider in der Technischen Dokumentation steht eine Bestandsaufnahme bzw. ein Ist-Soll-Vergleich an. Wie effizient wird bereits gearbeitet? Welche Potenziale zur Standardisierung, Wiederverwendung und Effizienzsteigerung werden genutzt und welche liegen noch brach? Welche qualitativen und quantitativen Anforderungen werden zukünftig an die Dokumentation gestellt? Dokumentations-Verantwortliche müssen die Industrie-4.0-Pläne ihres Unternehmens kennen, um die Entwicklung aktiv mitzugestalten. Was dann zu tun sein wird und wo dabei der Schwerpunkt in der Dokumentation zu legen ist, wird individuell unterschiedlich sein. Individuellere Daten und Dokumente können genauso Teil einer Lösung sein wie ein veränderter Erstellungsprozess. Denkbar ist auch eine mit den cyber-virtuellen Produktionssystemen vernetzte Redaktionsumgebung. Innovative Wege der Informationsvermittlung (die teilweise bereits jetzt genutzt werden) werden wahrscheinlich bald eine größere Rolle spielen, beispielsweise „augmented reality“ und Animationen, um den Anwender zielgerichtet bei seinen spezifischen Aufgaben zu unterstützen.

Quellen:

¹ www.iao.fraunhofer.de/lang-de/100-technologie-und-innovationsmanagement/iaonews/1585-industrie-4-0-china-auf-der-ueberholspur.html vom 30.03.2015.

² www.hannovermesse.de/de/news/top-themen/industrie-4.0/ vom 10.08.2015.